Tento článok je súčasťou množstva materiálov týkajúcich sa závodu INTERSKOL-Alabuga, jedného z mála podnikov na výrobu elektrického náradia a mechanizácie v malom rozsahu v Rusku. Je ešte dôležitejšie, že je to najnovšie výrobné miesto v našej krajine, ktoré bolo uvedené do prevádzky v roku 2014. V budúcnosti sa po spustení všetkých troch plánovaných frontov INTERSKOL-Alabuga stane najväčšou priemyselnou továrňou v Ruskej federácii schopnou vyrobiť až 5 miliónov jednotiek hotových výrobkov ročne, pokrývajúcich približne 25% potrieb domáceho trhu s nástrojmi.

Medzitým budeme hovoriť o prvej etape závodu, ktorá je od jej uvedenia takmer plne funkčná. Výkonný, moderný a high-tech podnik, nepochybne si zaslúži najdôkladnejšie a komplexnejšie štúdium zvnútra i vonku. Vitajte na zajtra s náradím a priemyslom elektrického náradia!

Viac článkov materiál:

- "Interskol-Alabuga". Odlievanie kovov, obrábanie a maľovanie.

- "Interskol-Alabuga". Výroba elektromotorov, časť 1.

- "Interskol-Alabuga". Výroba elektromotorov, časť 2.

- "Interskol-Alabuga". Nevýrobná oblasť.

Odlievanie plastov

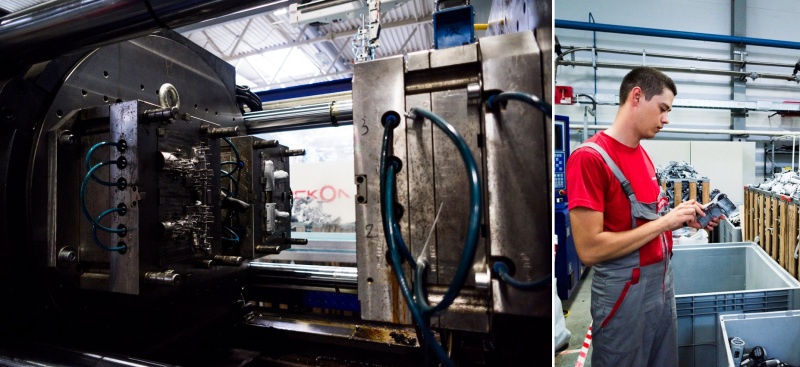

Telo náradia je jednou z najdôležitejších častí, pretože veľa spotrebiteľov si tento nástroj vyberá presne "oblečením", pričom venuje pozornosť kvalite a presnosti výroby vonkajších konštrukčných prvkov. V dôsledku toho musí byť prípad dobrej kvality, trvanlivosti a bezchybného vzhľadu. V závode INTERSKOL-Alabuga je inštalovaná séria vstrekovacích strojov na výrobu plastových dielov. Takže to vyzerá na všeobecnom pláne.

Tu dopravník dodáva surovinu - zrnitý polyamid plnený sklom. Celý proces je automatizovaný: roztavený materiál je vstreknutý do vstrekovacej formy pod tlakom, držaný na niekoľko sekúnd, po ktorom sa špeciálny manipulátor (jeho práca môže vidieť na fotografii vľavo) umiestňuje odlievanú časť na dopravník, cez ktorý vstupuje do košíka. V tomto štádiu sa ľudská účasť nevyžaduje, ale následne bude potrebné starostlivo vyčistiť vtoky na špecializovaných strojoch.

Časť telesných prvkov je navyše vystavená nalievaniu gumových obložení, ktoré umožňujú používateľovi bezpečne držať nástroj v procese. Proces je tiež automatizovaný, operácia sa vykonáva dvojitým stlačovacím lisom a operátor inštalácie vizuálne kontroluje kvalitu každého produktu.

Okrem dielov karosérie a rukovätí (na fotografii - hlavná rukoväť perforátora P-28 / 800EV INTERSKOL) sú membrány, obežné kolesá (ventilátory) pre elektrické motory a ostatné plastové diely vylisované do plastovej formovacej dielne.

Suroviny na prevádzku vstrekovacích strojov sa dodávajú prostredníctvom pneumatického potrubia zo skladu umiestneného v susednej miestnosti. Tu sú prijímajúce bunkre a nádrže.

Neďaleko sa nachádza linka na výrobu plastových puzdier metódou fúkania: plastový "vrecko" vychádza z napájacieho tŕňa, inštalácia ho formuje do kufra a operátor môže iba riadiť proces a odstrániť hotové výrobky.

Prebytočné odlievanie je úhľadne ozdobené a pridané do koša. Následne sa spracujú brúsením (vidíte na fotografii vpravo) a opäť sa použijú.

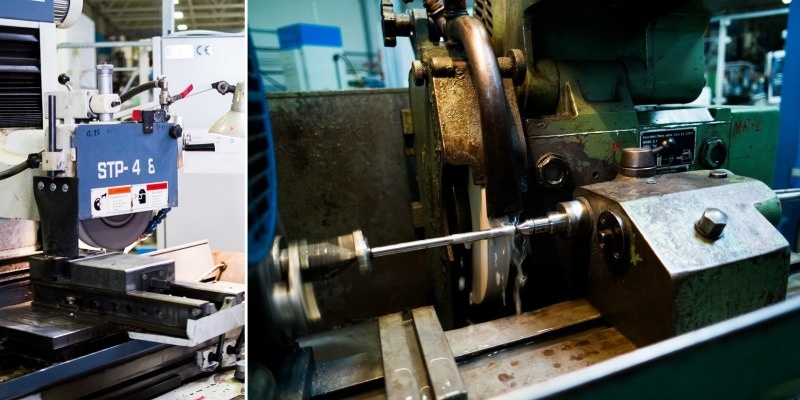

Neďaleko sa nachádza opravovňa so zlievárňami. Napríklad, forma a jej tlačiareň sú leštené.

zhromaždenia

Montáž konečného výrobku je jednou z tých činností, ktoré vyžadujú účasť ľudí. Prakticky v akejkoľvek strojárskej spoločnosti, či už ide o automobilovú továreň alebo továreň pri uvoľňovaní bicyklov, finálna montáž sa vykonáva manuálne. Výroba elektrických nástrojov a malá mechanizácia v závode INTERSKOL-Alabuga nie je výnimkou.

Napríklad takto prebieha zadné uloženie armatúry kotvy elektromotora.

A tak vyzerá lisovanie ložiska guľôčkového ložiska v redukčnom zariadení DU-13 / 750T.

Na tomto mieste s pomocou špeciálnych strojov je krimpovanie kontaktov drôtu. Mimochodom, najdôležitejšie je tu výstavba vysúšača vlasov INTERSKOL, ktorou sa vykonáva tepelné zmrštenie izolačnej rúrky rúrky.

Malé odchýlky: ďalšie nástroje ruskej značky INTERSKOL sa podieľajú aj na výrobe ruskej značky INTERSKOL. Napríklad pri montáži vertikálnych perforátorov P-28 / 800EV sa používajú akumulátorové vŕtačky a skrutkovače série M2 - štandardné, ale bez samolepiek.

Hlavnou líniou je konečná fáza montáže prístroja, keď sú elektrické, mechanické časti a časti karosérie spojené. Zamestnáva najväčší počet ľudí.

Priateľský tím personálu na mieste zhromažďovania, ktorý je zodpovedný za lepenie štítkov s etiketami, nikdy nezlyhá! Jedným z posledných štádií narodenia ruských elektrických nástrojov je tu, že nájde svoje meno.

Zamestnanci obalovej oblasti sú s ich prácou celkom spokojní.

Kontrola kvality

Každá vyrobená kópia elektrického náradia, pred nasadením na balenie, sa dôkladne testuje. Po prvé, na konci montážnej linky zamestnanec zapne zariadenie a spustí ho na špeciálny stojan. Okrem toho sú výrobky testované na elektrickú bezpečnosť.

Na perforátory je špeciálny postoj: kontrolujú sa správne fungovanie v režime nárazom a pri prevádzke ochrannej spojky - dláto je zablokované v štrbine s plochým otvorom na špeciálnom kovovom tvare.

Navyše sa do laboratória odošlú náhodne vybrané vzorky výrobkov, kde sa podrobia životným skúškam na špeciálnych stojanoch. Napríklad LBM by mal pracovať tu najmenej 200 hodín bez opravy (náhrada uhlíkových kefiek elektromotora sa nezapočítava).