Tento článok je súčasťou množstva materiálov týkajúcich sa závodu INTERSKOL-Alabuga, jedného z mála podnikov na výrobu elektrického náradia a mechanizácie v malom rozsahu v Rusku. Je ešte dôležitejšie, že je to najnovšie výrobné miesto v našej krajine, ktoré bolo uvedené do prevádzky v roku 2014. V budúcnosti sa po spustení všetkých troch plánovaných frontov INTERSKOL-Alabuga stane najväčšou priemyselnou továrňou v Ruskej federácii schopnou vyrobiť až 5 miliónov jednotiek hotových výrobkov za rok, ktoré pokrývajú približne 25% potrieb domáceho trhu s nástrojmi.Pre teraz hovořme o prvej etape závodu, ktorý funguje na plnej kapacite takmer od svojho uvedenia na trh. Výkonný, moderný a high-tech podnik, nepochybne si zaslúži najdôkladnejšie a komplexnejšie štúdium zvnútra i vonku. Vitajte na zajtra s náradím a priemyslom elektrického náradia!

Viac článkov materiál:

- "Interskol-Alabuga". Odlievanie plastov, montáž a kontrola kvality.

- "Interskol-Alabuga". Výroba elektromotorov, časť 1.

- "Interskol-Alabuga". Výroba elektromotorov, časť 2.

- "Interskol-Alabuga". Nevýrobná oblasť.

Jednou z najdôležitejších častí mnohých druhov elektrického náradia vyrábaných v závode INTERSKOL-Alabuga sú odliatky kovových častí, napríklad puzdro alebo kryt prevodovky, stolové píly atď. Nižšie sa uvažuje o niektorých štádiách ich výroby počas virtuálnej prehliadky hliníkového odliatku, obrábania a maľovania.

Odlievanie kovov

Najskôr musí byť kovová časť odliata. Preto sú v dielni dve zlievárne, z ktorých každá je riadená kolieskom. Pomocou panvy vyberá roztavený kov a nalieva ho do prijímacieho krku.

Po stlačení tlačidla sú dvere stroja zatvorené a kov sa vstrekuje do vstrekovacej formy pod tlakom. Prevádzkovateľ potrebuje len vyložiť obrobok z komory (fotografie znázorňujú proces odlievania bloku štyroch prevodoviek) a mazať prvky formy, aby sa ľahko odstránili nasledujúce tvarované časti.

Nadbytočné suroviny (vtoky, toky atď.), Ktoré zostanú po tomto postupe, sa posielajú späť do taviacej pece, odkiaľ sa roztavený materiál vracia do práce.

obrábanie

Samozrejme, že v procese odlievania nie je ani vyrobená samotná súčasť, ale len jej obrobok, ktorý je potrebné "orezávať" - presne mleť na určitú veľkosť, vyvrtávať potrebné otvory, rezané nite a tak ďalej. Všetky tieto operácie sa vykonávajú v ďalšej miestnosti, kde sa nachádza obchod na obrábanie hliníkových častí.

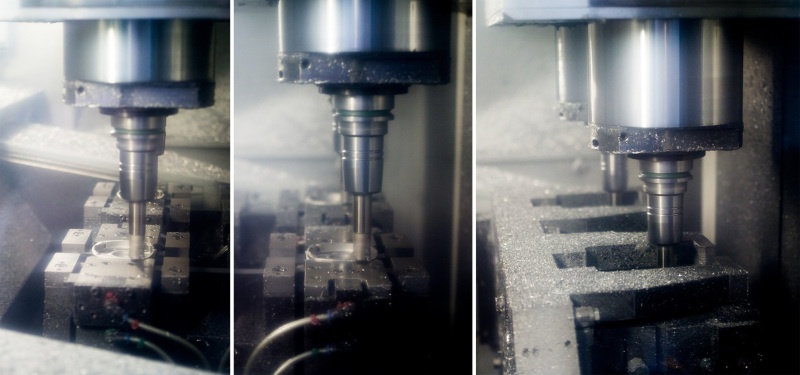

Používa najmodernejšie strojové zariadenie. Napríklad viacosové obrábacie centrum CHIRON vykoná všetky operácie predpísané programom v automatickom režime: obrobok sa umiestni do špeciálneho držiaka, po ktorom stroj spracuje časť vo všetkých rovinách.

Tu je postup, ako proces vyzerá zvnútra:

Ostatné robotické stroje v obrábacom závode vykonávajú operácie iba v jednej rovine, ale s vysokou produktivitou. Tu sú automatické sústruhy TOPPER: jeden operátor ľahko obsluhuje dva takéto stroje súčasne. Vo vnútri zariadenia je manipulátor, ktorý preberá diely z koša a zavádza ich do ošetrovanej oblasti.

Výsledok spracovania vpravo: odstránené technologické toky, vŕtané otvory so závitovými závitmi, spracované sedadlá, odstránená nerovnosť na pracovných plochách.

Tu je spracovanie prevodovky príklepovej vŕtačky DU-13 / 750T. Operátor opraví detaily na tŕne.

Hliníkové diely, pripravené ísť do lakovne.

maľba

Automatizovaná lakovacia linka VARCO (Taliansko) sa nachádza v samostatnej dielni. Používa čierny práškový lak, ktorý sa aplikuje napríklad na kovové puzdrá prevodových brúsok, vŕtačky, tiež pokrýva niektoré prvky pokosových píli.

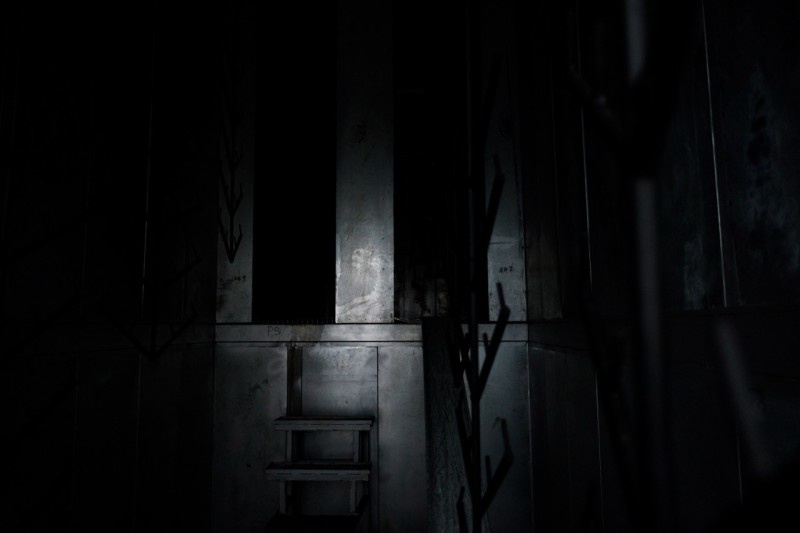

Maľba, napriek zrejmej jednoduchosti, je procesom viac krokov. Na to, aby to správne pretekalo, musia byť diely umyté, sušené, odmastené a len potom, keď nanášate práškovú farbu v elektrostatickom poli a ohrejete časť na polymerizáciu (spekanie) povlaku. Všetky zvažované technologické etapy sú plne automatizované, pre každý z nich je v dielni fotoaparát. Napríklad na obrázku zobrazenom na obrázku sú predmety vyprané. Vyzerá trochu desivé, ale dobre zodpovedá svojim povinnostiam. Použije sa vodný roztok s detergentmi, striekanie sa uskutočňuje cez dýzy vnútri tejto chodby.

Časti potom vstúpia do sušiacej komory, vstupujú cez pravé okno a vychádzajú z ľavej strany.

Postrekovacia kabína, kde sa prášková farba rozprašuje, teraz jasne vidí, že sa časti pohybujú pozdĺž výrobnej linky na závesoch. Na bokoch sú dva mobilné robotické postrekovače, ktoré nanášajú farby na časti v elektrostatickom poli.

Poslednou etapou je tepelná komora: v ňom sa farba na častiach roztaví a pečie, a potom sa ochladí, tuhne.

Teraz sú súčasti (v tomto prípade puzdrá prevodovky pre uhlové brúsky INTERSKOL UShM-125/900) pripravené na prepravu komponentov, zostáva len odstrániť zátky z otvorov pre vreteno.

Časti sú ručne odstránené z vešiakov a vložené do koša na ďalšiu prepravu a namiesto toho je nainštalovaná ďalšia dávka polotovarov.