Tento článok je súčasťou množstva materiálov týkajúcich sa závodu INTERSKOL-Alabuga, jedného z mála podnikov na výrobu elektrického náradia a mechanizácie v malom rozsahu v Rusku. Je ešte dôležitejšie, že je to najnovšie výrobné miesto v našej krajine, ktoré bolo uvedené do prevádzky v roku 2014. V budúcnosti sa po spustení všetkých troch plánovaných frontov INTERSKOL-Alabuga stane najväčšou priemyselnou továrňou v Ruskej federácii schopnou vyrobiť až 5 miliónov jednotiek hotových výrobkov ročne, pokrývajúcich približne 25% potrieb domáceho trhu s nástrojmi.

Medzitým budeme hovoriť o prvej etape závodu, ktorá je od jej uvedenia takmer plne funkčná. Výkonný, moderný a high-tech podnik, nepochybne si zaslúži najdôkladnejšie a komplexnejšie štúdium zvnútra i vonku. Vitajte na zajtra s náradím a priemyslom elektrického náradia!

Všetky materiály:

- "Interskol-Alabuga". Odlievanie kovov, obrábanie a maľovanie.

- "Interskol-Alabuga". Odlievanie plastov, montáž a kontrola kvality.

- "Interskol-Alabuga". Výroba elektromotorov, časť 2.

- "Interskol-Alabuga". Nevýrobná oblasť.

Hnacou silou ktoréhokoľvek "elektrického náradia" je elektrický motor. Preto sa v závode "INTERSKOL-Alabuga" venovala veľká pozornosť organizácii high-tech výroby elektromotorov pre čo najvyšší možný cyklus.

Kolektorový motor elektrického náradia sa skladá z dvoch samostatných častí: stator (pevná časť) a rotor (pohyblivá časť, ktorá sa otáča vnútri statora a poháňa zvyšok mechanizmu). Procesy vytvárania týchto častí motora, aj keď v mnohých ohľadoch podobné, stále majú významné rozdiely.

rotor

Výroba rotorov je viacstupňový proces. V počiatočnom štádiu sú vytvorené dva prvky - hriadeľ a spojovací balík, komponenty druhej sú automaticky vylisované vysokorýchlostným vysokorýchlostným lisom, po ktorom sú namontované do obalu a zvinuté na inom lise.

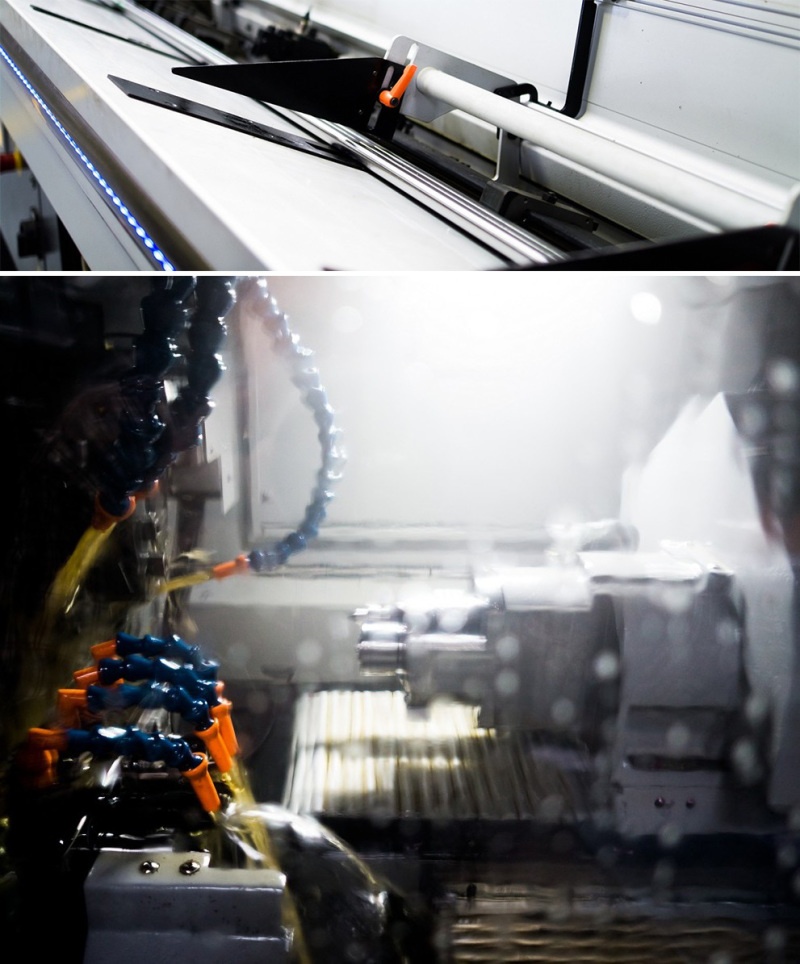

Hriadeľ je opracovávaný z kalibrovanej kovovej tyče na automatizovanom sústruhu v jedinej inštalácii.

Vo vyššie uvedenej fotografii je pripravená lišta umiestnená v podávacom zariadení stroja, kamera zobrazuje proces otáčania pomocou chladiacej kvapaliny. Vyrezaná časť automaticky vstúpi do košíka.

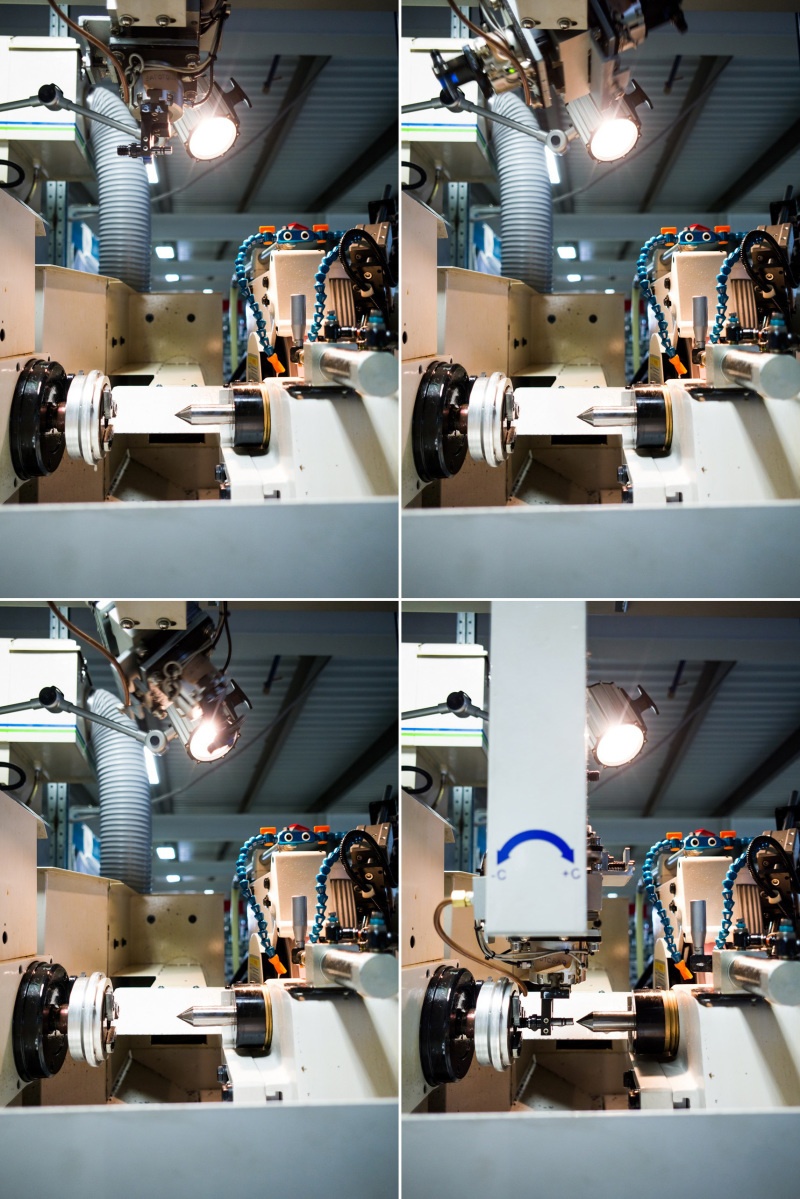

Ďalšou etapou je vytvrdenie povrchu hriadeľa vysokofrekvenčnými prúdmi na HDTV inštalácii s CNC. Zabezpečiť bezpečnosť pracovníkov okolo inštalovaných zariadení oplotenia.

Ľudský zásah je tu len nevyhnutný na to, aby sa hriadeľ umiestnil do košíka a odviezol sa odtiaľ po ukončení vytvrdzovania. Všetko ostatné sa vykonáva automaticky pomocou manipulátora. Fotografia ukazuje, ako manipulátor prevezme hriadeľ a odošle ho do zóny spracovania HDTV.

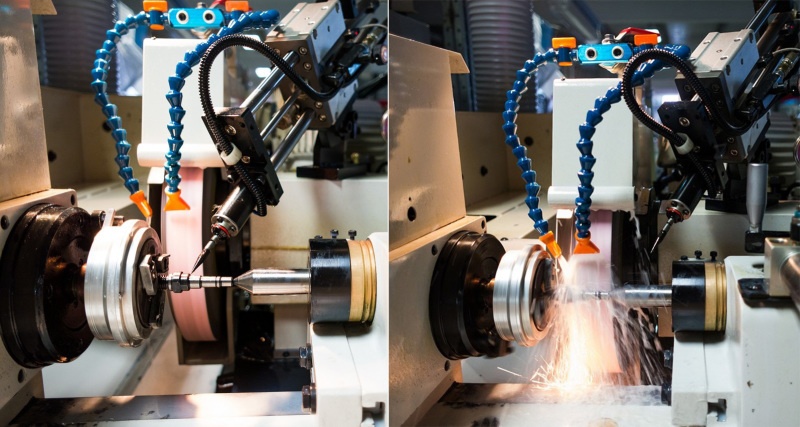

Mimochodom, pri brúsení vretena sa používa podobný princíp automatizácie. Najskôr manipulátor odoberie časť z prijímacieho koša a nainštaluje ho na zariadenie.

Potom sa vykoná predbežné meranie, mletie za mokra, kontrola merania a presun časti do košíka pre hotové výrobky.

Ale späť na hriadeľ rotora, ktorý po ochladení je vystavený brúsnym krkom.

Na obrázku je znázornený všeobecný pohľad na kruhové brúsky CNC, dopravník na podávanie dielov a dopravník na pohyb zemných hriadeľov.

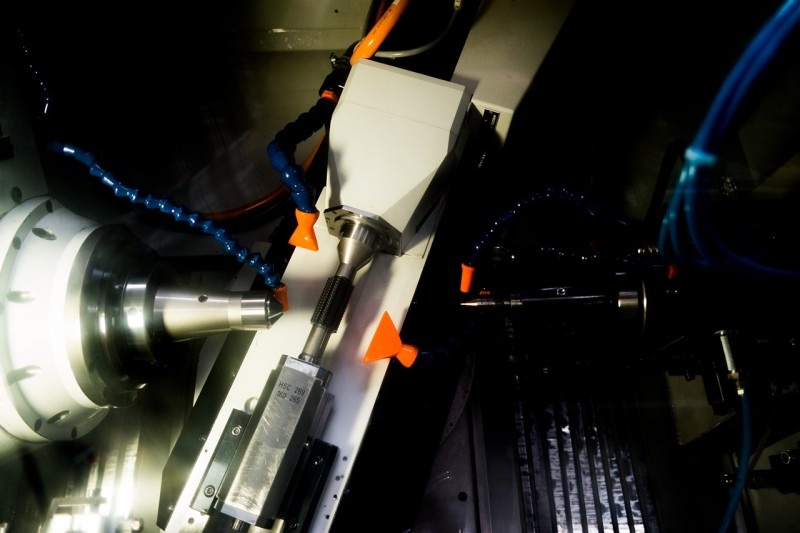

Potom sa hriadeľ a balík rotora namontujú do jednej jednotky a priestor medzi nimi je na špeciálnych lisoch na injekčné striekačky naplnený izolačnou zmesou.

Ďalej je otáčanie sedadla pod kolektorom.

V blízkosti sú odvalovacie stroje na rezanie zubov (ozubených kolies) na hriadeli rotora. Operácia sa uskutočňuje jedným prechodom.

Pokračovanie - v druhej časti článku.